Turbolent

Veröffentlicht am 30 November 2012 von Lucie Maluck, Bilder von Robert Hack

Der Turbolader ist eine der wichtigsten Komponenten des Motors – und er sieht aus wie ein Schmuckstück. Zahlen, Daten und Fakten...

Google Maps anzeigen

Um diesen Service zu nutzen, müssen Sie uns Ihre Einwilligung für den entsprechenden Cookie erteilen. Für weitere Informationen lesen Sie bitte unsere Cookie Policy.

ZustimmenWie ein Kunstwerk: Geschwungene und geriffelte Kanten, feine Löcher, glänzende Farben – fast möchte man es sich als Kette um den Hals hängen, so edel wirkt es. Die Rede ist nicht von einem teuren Schmuckstück, sondern vom Verdichterrad eines Turboladers. Motorenentwickler kommen beim Thema Turbolader ins Schwärmen und bezeichnen ihn als eine der wichtigsten Komponenten des Motors. Zu Recht?

Der Dieselmotor hat’s nicht leicht. Um zu starten, muss er erst einmal sein Schwungrad in Gang bringen. Ein schweres Rad aus Stahl, das sich nur langsam in Bewegung setzt. Erst wenn das richtig läuft, geht’s ab. Aber so richtig, denn dann kommen die Turbolader in’s Spiel. Innerhalb weniger Millisekunden schießt Luft in diese, wird dort verdichtet, gekühlt und in den Brennraum geschossen.

„Die Turbolader geben unseren Motoren die Power“, so Ronald Hegner, der das Konstruktionsteam in der mtu-Turboladerentwicklung leitet. Doch damit nicht genug, schnell ergänzt er: „Sie geben dem Motor seinen unverwechselbaren Charakter, beeinflussen seine Wirtschaftlichkeit, seine Dynamik und seinen Schadstoffausstoß.“ Ganz schön viel Verantwortung für ein einzelnes Motorteil. Grund genug, sich dieses einmal genauer anzuschauen.

Was genau macht den Turbolader aus? Vereinfacht gesagt ist der Turbolader die Lunge des Motors. Er gibt ihm die Power und sorgt dafür, dass dieser bei gleichem Hubraum immer leistungsfähiger wird. Denn der Turbolader pumpt die Luft in den Brennraum des Motors. Je besser er das macht, desto mehr Sauerstoff steht dort zur Verfügung. Mehr Sauerstoff bedeutet, dass mehr Kraftstoff verbrennen kann. Und mehr verbrannter Kraftstoff führt zu mehr Leistung. Die eigentliche Aufgabe des Turboladers ist es also – kurz zusammengefasst – möglichst viel Luft aufzunehmen, diese zu komprimieren und wieder abzugeben. Das beste daran: Der Turbolader nutzt dafür praktisch „Abfall“. 30 Prozent der im Kraftstoff gebundenen Energie werden nach der Verbrennung als Abgas in die Luft geblasen. Es liegt also nahe, diese für die Aufladung zu nutzen. Der Abgasstrom treibt das Turbinenrad an. Auf der gegenüberliegenden Seite des Turboladers saugt das Verdichterrad mit seinen aerodynamisch geformten „Schaufeln“ diese Luft an und presst sie über den Ladeluftkühler in den Zylinder.

Stimmt dann der bekannte Ausspruch, den Turbo zu zünden, wenn man richtig Gas geben soll? Nein, man zündet keinen Turbo, denn eigentlich ist es anders herum. Der Turbolader sorgt dafür, dass der Motor richtig viel Kraft zum Zünden hat. „Die Turbolader gehören zu den Schlüsselteilen am Motor. Sie sind so entscheidend, dass wir immer dann, wenn höhere spezifische Anforderungen und mehr Leistung gefragt sind, sowohl die Entwicklung als auch die Fertigung selbst in die Hand nehmen“, erklärt Hegner.

YouTube anzeigen

Um diesen Service zu nutzen, müssen Sie uns Ihre Einwilligung für den entsprechenden Cookie erteilen. Für weitere Informationen lesen Sie bitte unsere Cookie Policy.

Zustimmen

Wussten Sie schon?

98.000 mal dreht sich das Verdichterrad eines mtu Motors der Baureihe 2000 pro Minute um die eigene Achse. Rasend schnell, wenn man im Vergleich die 2.450 Umdrehungen der Kurbelwelle sieht. Doch auch wenn die Zahl beeindruckend ist – entscheidend ist die Anzahl der Umdrehungen nicht. Viel wichtiger dagegen ist die Umfangsgeschwindigkeit. Würde das Verdichterrad auf dem Boden rollen, könnte es knapp 600 Meter in der Sekunde zurücklegen. Das ist mehr als zweimal so schnell wie ein Verkehrsflugzeug fliegen kann. Die Strecke von der Erde zum Mond könnte ein Verdichterrad in nur einer Woche zurücklegen. Doch diese Geschwindigkeit belastet das Material. Mit dreidimensionalen Berechnungsverfahren simulieren die mtu-Entwickler daher schon bei der Entwicklung die Luftströmung und berechnen die strukturmechanische Belastung des Turboladers.

490 verschiedene Turboladervarianten werden im mtu-Leitwerk in Friedrichshafen entwickelt und gefertigt. Allein schon die unterschiedlichen Motorgrößen machen ein unterschiedliches Turboladerdesign notwendig. Doch auch innerhalb einer Baureihe stimmen mtu-Entwickler die Turbolader auf die Anforderungen der einzelnen Anwendungen ab. So benötigen Stromerzeugermotoren, die konstant mit derselben Drehzahl betrieben werden, eine andere Laderabstimmung als ein mobiles Fahrzeug. Denn der Motor für ein Fahrzeug wird nicht wie beispielsweise Stromerzeugungsmotoren konstant mit einer Drehzahl betrieben, sondern über einen weiten Drehzahlbereich: Er muss hohe Leistung vom Leerlauf bis zur Höchstdrehzahl abgeben. Die Herausforderung dabei: Den Turbolader genau für seinen Einsatz auszulegen. Für die Motoren mobiler Anwendungen hat mtu daher die Turbolader so angepasst, dass sie ausreichend hohen Ladedruck liefern und einen möglichst breiten Drehzahlbereich abdecken. Stellschrauben bei der Entwicklung sind beispielsweise die Beschaufelung des Turbinen- und Verdichterrades oder die Gehäusegröße.

5 Aufladegruppen hat die 20-Zylinder-Variante des Schiffsmotors der Baureihe 1163. Diese bestehen jeweils aus einem Hochdruckturbolader und einem Niederdruckturbolader. Beim Anfahren und den damit verbundenen niedrigen Motordrehzahlen erzeugt nur eine Turboladergruppe den Ladedruck. Nach und nach werden die weiteren Lader hinzugeschaltet. Diese können dann genügend Luftmasse und Druck für höhere Drehzahlen und Leistungen bereitstellen. Bei diesem Prinzip der Registeraufladung können die verschiedenen Turbolader exakt auf ihren Wirkungsbereich abgestimmt werden. Besonders bei sehr dynamischen Anwendungen – beispielsweise Yachten, die schnell beschleunigen müssen – ist dies entscheidend. Die Schiffe können mit diesem Motor enorm schnell beschleunigen, da er schon im unteren Leistungsbereich genug Luft hat.

850 Grad heiß wird die Oberfläche des Turbinengehäuses eines Motors für Militärfahrzeuge, wenn der Turbolader auf Hochtouren läuft. Um bei diesen Temperaturen nicht zu verglühen, wird es aus hochwarmfesten Material gefertigt. „Bei besonders hoch belasteten Turboladern fertigen wir die Verdichterräder sogar aus Titan“, erklärt Wilfried Kempter, der Projektleiter in der mtu-Turboladerreorganisation ist. Bei einigen Turboladervarianten werden auch die Verdichterspiralen wassergekühlt, um die Temperatur der Oberflächen nicht zu heiß werden zu lassen. Bei Turboladern, die in Schiffen zum Einsatz kommen, ist auch die Turbine in einem wassergekühlten Trägergehäuse untergebracht.

50 Jahre lang schon entwickelt und fertigt mtu Turbolader im eigenen Haus. Der Maybach-Dieselmotor vom Typ MD 650 war der erste Motor des Unternehmens mit einem eigens von Maybach entwickelten Turbolader. Doch schon vor knapp 80 Jahren entwickelte Karl Maybach, Gründer des mtu-Vorgängerunternehmens Maybach-Motorenbau, mit dem GO6 den ersten schnelllaufenden Großdieselmotor mit Abgasturboaufladung. Der Turbolader war damals allerdings noch keine Maybach-Entwicklung, er kam vom Schweizer Alfred Büchi.

5 Bar ist der Luftdruck innerhalb der Turbolader. Klingt wenig, wenn man bedenkt, dass ein Rennradreifen mit bis zu 11 Bar Druck gefüllt wird. „Es ist durchaus mehr Ladedruck denkbar. Doch das ist nicht sinnvoll, da die Bauteile dann zu sehr belastet wären“, erzählt mtu-Entwickler Ronald Hegner. Dabei ist der Ladedruck nicht bei jedem Motor identisch. „Dies ist eine der Variablen, die wir haben, um die Turbolader auf ihren Einsatz abzustimmen“, so Hegner.

270 Grad heiß ist die Ansaugluft, wenn sie vom Turbolader verdichtet wird. Heiße Luft hat aber mehr Volumen als kalte Luft. Um dem Motor mehr Luft und damit mehr Sauerstoff zuzuführen, senkt ein Ladeluftkühler die Temperatur der Luft auf etwa 50 Grad. In einem zweistufigen Aufladesystem kommen sogar zwei Ladeluftkühler zum Einsatz Der erste befindet sich schon zwischen der Nieder- und der Hochdruckstufe. Somit bekommt die Hochdruckstufe kühlere Luft zugeführt und kann diese weiter verdichten.

34 Jahre – und damit weitaus kürzer als bei Nutzfahrzeugen – ist es erst her, als im Jahr 1978 der erste Pkw mit einem turboaufgeladenen Dieselmotor auf den Markt kam. Der Mercedes 300 SD wurde jedoch hauptsächlich in Amerika verkauft. In Europa haben die so genannten „Turbodiesel“ erst Mitte der 1990-er Jahre den Durchbruch geschafft. Der Turbolader und die direkte Kraftstoffeinspritzung verhalfen dem Dieselmotor zu einem ganz neuen Image: Er war fortan nicht mehr der zuverlässige, aber langsame und laute Nutzfahrzeugmotor, sondern galt als verbrauchsarm, spritzig und schnell.

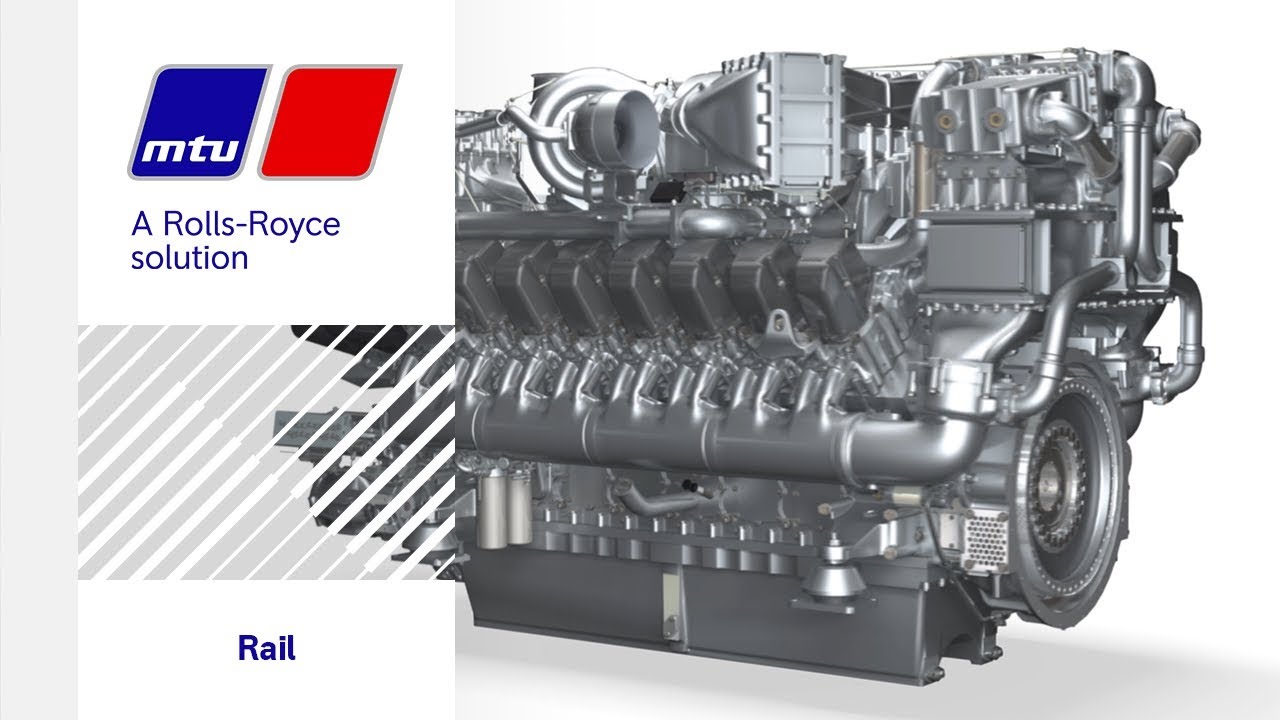

2-stufig geregelte Aufladung ist eine Antwort von mtu auf die immer weiter sinkenden Grenzwerte für den Ausstoß von Rußpartikeln und Stickoxiden. Die Verbrennungsluft des Motors wird nicht wie bisher einstufig von einem Turbolader verdichtet und in den Brennraum geleitet, sondern von zwei Turboladerstufen. Zunächst wird die Luft durch einen Niederdruckturbolader vorverdichtet, dann zwischengekühlt und dann in einem Hochdruckturbolader nachverdichtet. Dieses von einer von mtu selbst entwickelten Motorsteuerung geregelte Aufladesystem sorgt dafür, dass dem Motor auch bei viel Gegendruck gleichbleibend viel Luft zur Verfügung steht. Denn dieser steigt beim Einsatz von Technologien, die die Bildung und den Ausstoß von Schadstoffen verhindern sollen: dem Miller-Verfahren, der Abgasrückführung und dem Dieselpartikelfilter. Um den Motor trotzdem mit ausreichend Sauerstoff zu versorgen, muss der Turbolader – vereinfacht gesagt – mehr Luft in den Brennraum pressen. Eine einstufige Aufladung reicht dafür oft nicht mehr aus. Der im Jahr 2010 vorgestellte neue Bahnmotor der Baureihe 4000 wird zweistufig aufgeladen. Mit einem gekühlten Abgasrückführungssystem und einem Dieselpartikelfilter erfüllt dieser die ab 2012 geltenden Emissionsvorschriften der EU-Stufe 3B. Auch für weitere mobile Anwendungen, beispielsweise in Motoren für Bau- und Minenfahrzeuge, ist die zweistufig geregelte Aufladung in Motoren der Baureihen 1600, 2000 und 4000 fest eingeplant. Bei stationären Anwendungen, zum Beispiel zur Stromerzeugung, bei denen die Turbolader weniger dynamisch reagieren müssen, wird dagegen weiterhin die kostengünstigere einstufige Turboaufladung zum Einsatz kommen.

30.000 Stunden kann der Turbolader eines mtu-Bahnmotors betrieben werden, bis er gewartet werden muss. Das sind selbst dann, wenn der Motor 24 Stunden am Tag läuft, fast drei Jahre lang. Bei Fahrzeugen, die sehr dynamisch betrieben werden, müssen die Turbolader allerdings häufiger gewartet werden, da die häufigen Lastwechsel das Material extrem beanspruchen. Schon bei der Entwicklung der Turbolader ist die Haltbarkeit ein wichtiges Thema. Mit effizienten Berechnungs- und Simulationswerkzeugen werden sie schon lange bevor sie zum ersten Mal auf dem Prüfstand getestet werden analytisch optimiert. Um die Strömung und die strukturmechanische Belastung des Laders zu simulieren, setzen die Entwickler beispielsweise dreidimensionale Berechnungsverfahren ein.

80 Mitarbeiter stellten im Jahr 2011 bei mtu 7.600 Turbolader her. „In den vergangenen Jahren haben wir den Maschinenpark komplett erneuert“, erzählt Willi Kempter, Projektleiter in der mtu-Turboladerreorganisation. Das besondere Know-how liege in der Geometrie der Turbinen und Verdichterräder, erklärt er. Kleinste Veränderungen können dazu führen, dass deutlich weniger Luft in den Brennraum gelangt. Bei einigen Turboladervarianten ist diese Geometrie sogar variabel. Dadurch lässt sich die Leistungsabgabe und das Ansprechverhalten der Turbolader besser an die Betriebsbedingungen des Motors anpassen. Über verstellbare Vorleitschlaufen wird das Abgas so an die Turbinenschaufel gelenkt, dass sie bei niedriger Drehzahl schnell hochlaufen und danach einen hohen Abgasdurchsatz erlauben. Auch wichtig: Das Verdichter- und das Turbinenrad müssen exakt in das Lagergehäuse passen. „Da reden wir von Fertigungstoleranzen im Mü- Bereich“, so Kempter. Es müssen exakte Abstandsmaße zwischen dem Turbinengehäuse und dem Turbinenrad eingehalten werden, damit die Luft wirkungsvoll genutzt wird.

Kontakt

| Tel.: |

+49 7541 90 2502

|

| E-mail: |

Ähnliche Artikel